Le paddle gonflable électrique : le E-SUP

Le paddle électrique l’innovation de demain Peut-être avez-vous déjà

Votre panier est vide.

Votre panier est vide.

Il existe de nombreuses formes, de nombreux programmes, mais aussi de nombreuses constructions pour les planches de stand-up paddle.

Alors que les formes et les programmes dédiés sont assez accessibles permettant aux pratiquants de se tourner vers une planche plutôt qu’une autre, les différentes technologies ainsi que les compositions des SUP reste un monde plus opaque, réservé aux shapers et aux connaisseurs.

Pourtant, connaître la composition d’une planche est aussi intéressant avant un achat que d’en connaître le programme.

En effet, il existe différentes constructions, avec différents matériaux qui vont avoir des incidences évidentes sur votre navigation, même avec un niveau débutant.

Connaître l’anatomie d’une planche permet donc de faire le bon choix.

Les sensations seront différentes avec un SUP en mousse, un SUP rigide ou un SUP gonflable.

La bête noire du paddle… En fait, le SUP en mousse procure autant de plaisir qu’il a de critiques à son sujet.

Ces planches en mousses correspondent bien à la philosophie du Duke (Duke Kahanamoku) : « le meilleur surfeur est celui qui prend le plus de plaisir ».

La planche en mousse est simple, accessible, peu onéreuse et présente de nombreux avantages.

A santa Cruz, en Californie, le championnat du monde de surf en mousse « Wavestorm » a lieu chaque année. Il ressemble plus à un concours de démolition de planche, mais le fun procuré par ce concours fait que c’est le championnat de surf le plus fou !

Composition

Il existe plusieurs matériaux utiliser pour créer une board en mousse :

Le polystyrène expansé (PSE) est une mousse polystyrène semblable à nos emballages, nos glacières…

Elle constitue le cœur, le noyau de la planche.

C’est le matériau le plus léger. Malheureusement, il peut être sujet à des infiltrations d’eau et au enfoncements avec les pressions des pieds, les coups…

C’est pourquoi certains constructeurs optent pour un polystyrène à cellules fermées, qui sera étanche.

Le polystyrène haute densité (PEHD) est devenu la norme pour la plupart des panneaux en mousse.

L’avantage du PEHD est multiple : il est résistant aux chocs, extrêmement solide, léger et résistant aux intempéries.

Le gros plus c’est qu’il est recyclable, très important dans un sport nature.

A l’intérieur de ce pain de mousse, on insère deux lames de contreplaqué marine afin de rigidifier la planche.

Le tout est ensuite enveloppé dans une couche de fibre de verre trempée dans de la colle époxy.

La carène de la planche sera faite d’une couche de polypropylène ou de polystyrène haute densité, ces 2 matières sont rigides et favoriseront la glisse de la planche.

En ce qui concerne la finition, le pont sera confectionné en polyéthylène réticulé irradiation (IXPE). C’est une matière très confortable qui donnera un aspect « mousse » au pont du paddle. Vient ensuite une couche de gel coat (résine de finition anti UV) et des pads antidérapants en EVA (Éthylène Vinyle Acétate) pour le confort.

Exemple de paddle mousse :

Les planches de paddle en thermoformage sont également conçues à partir d’un pain de polystyrène haute densité.

Ce pain de mousse est recouvert de fibre de verre imprégnée de résine époxy (une ou plusieurs couches de fibre selon le type de construction).

Le tout est introduit dans un moule, refermé sous haute pression. Ce moule vient enfermer le pain et la fibre entre deux plaques de ASA ( Acrylonitrile Styrène Acrylate, résistant aux UV et facile à peindre ).

Le démoulage se fait une fois la matière refroidie.

Après finition de la planche, on peut observer une surépaisseur au niveau du joint des deux plaques (sur le rail de la planche). Cette surépaisseur assure la solidité de l’ensemble.

Les points positifs de ces planches sont le coût de fabrication assez faible et leur solidité.

Cependant elles sont assez lourdes, peu rigides, donc moins performantes et présentent une fragilité au niveau du joint des deux plaques de ASA.

L’extrudé soufflé est un procédé différent, mais qui fonctionne aussi par « thermoplastique » :

Un tube de polyéthylène est extrudé verticalement vers le sol, il descend par gravité.

Un moule vient se refermer sur ce tube, puis de l’air est injecté à l’intérieur de ce tube pour qu’il plaque les parois du moule jusqu’à refroidissement de la matière.

Après refroidissement, on obtient une coque vide. C’est l’enveloppe de la planche, dans laquelle sera injectée une mousse polyuréthane haute densité.

Le produit fini n’a donc pas de joint, il est plus solide qu’une planche en thermoformage.

Ces planches restent cependant, elles aussi, lourdes et peu rigides.

Ces deux procédés (thermoformage et extrusion soufflage) présentent une évolution de shape très limitée du fait du coût extrêmement onéreux des moules.

La base de polystyrène reste la même pour une construction sandwich. Ce noyau est enveloppé de fibre de verre, puis d’un placage bois collé avec une colle époxy. En fonction du fabricant, le nombre de couches fibres/bois varieront.

Le poids augmentera en fonction du nombre de couches. En revanche, plus il y aura de couches de sandwich, plus la planche sera solide.

On peut jouer sur le poids en apposant des couches supplémentaires de fibres ou de bois uniquement sur les zones sensibles (nez, arrière, rails). Cela aura pour effet d’augmenter la résistance de la planche sans pour autant augmenter le poids de façon considérable.

L’ajout de PVC est fréquent au niveau de la zone d’appui pour plus de rigidité et de résistance (la zone d’appui étant plus sujette aux enfoncements). Le PVC sera placé sous le sandwich.

Le reste est un travail de finition : peinture, verni avec bois apparent..

La finition en bois apparent est du plus bel effet sur les paddles en sandwich bois, elle met en valeur la construction et donne un coté nature à l’ensemble.

Les forces appliquées sur la planche étant sur le dessus, le sandwich supérieur coté pont sera plus épais que le sandwich inférieur coté carène.

Le sandwich est un assemblage technique, les matériaux collés au noyau doivent être bien imprégnés de colle (époxy), sous vide, pour éviter que des bulles d’air ne se forment une fois la planche finie (c’est la délamination).

La qualité dépendra donc des matériaux utilisés ainsi que de l’assemblage :

Des matériaux trop épais ou trop de colle alourdiront l’ensemble. Au contraire, des matériaux trop fins ou pas assez de colle amèneraient des fragilités sur l’ensemble de la planche.

Il reste que ces planches sont extrêmement résistantes et performantes car elles sont très rigides. Elles se réparent également très facilement.

Le prix sera plus élevé que pour des planches en thermoformage ou extrudées car les matériaux sont plus chers, et le temps passé pour la confection d’une planche est plus important.

Le top du top de la planche de paddle, mais aussi la construction la plus technique des planches de paddle rigide.

Le sandwich carbone est assemblé de la même façon que le sandwich bois, en respectant le sens de la fibre carbone.

En règle générale, la planche a toujours un noyau central en polystyrène haute densité (haute densité toujours pour éviter les enfoncements).

De la même façon, le noyau est enveloppé dans une couche de fibre de verre collé sous vide à l’époxy.

Une plaque de PVC vient ensuite sur le dessus pour rigidifier l’ensemble.

Le carbone vient remplacer le bois. On alterne donc les couches de fibres et de carbone pour faire un sandwich carbone.

Le carbone se travaillant dans le sens de la fibre, on alternera les sens de fibre pour avoir plus de rigidité ( carbone bi-axial ou unidirectionnel).

On rajoutera sur les rails une épaisseur de fibre (de verre ou de carbone) pour protéger le paddle des chocs (reliefs, bords de l’eau, ponton, pagaie…).

En effet, le carbone est extrêmement résistant à la torsion, mais présente une résistance très faible aux chocs.

La finition se fera avec les matières habituelles, de la peinture, du gel coat, du vernis pour laisser le carbone apparent, et de la mousse EVA pour les pads.

Les constructions carbones sont les plus performantes, elles sont en règle générale dédiées à la course (Race), et aux riders qui recherchent la performance.

La légèreté du carbone et sa rigidité permet d’aller très vite.

Les shapes (formes) sont travaillés en conséquence (paddles fins pour la vitesse et longs pour le cap, mais vous pourrez aussi trouver des paddles en carbone pour d’autres programmes.

Bien sûr, le coût des matériaux et la technique mise en jeu font inévitablement grimper le prix de la planche. De plus, le carbone étant très sensible aux chocs, le stockage de la planche devra être pris au sérieux, la plupart des accidents se produisant hors de l’eau.

Notre coeur de métier

Le paddle gonflable a une évolution bien en marge dans le monde du paddle.

La construction des paddles gonflables diffère totalement de leurs homologues rigides.

Nous ne parlons plus ici de pain de mousse ou de noyau de polystyrène, ni de mousse expansive, et pour cause, le but est qu’il prenne le moins de place possible une fois dégonflé.

Banni les thermodurcissables (époxy), la colle pour les paddles gonflables est une colle polyuréthane, qui permet de garder la souplesse des matériaux une fois sèche.

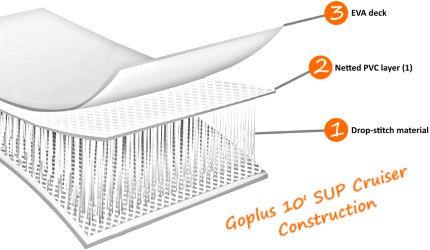

La technologie centrale du paddle gonflable est le drop stitch :

Deux couches de PVC (membranes ou peaux) sont reliées entre elles par des milliers de fil en polyester régulièrement espacés. Cette technologie permet au SUP de garder sa forme une fois gonflé.

Afin de rigidifier l’ensemble, ou de palier aux problèmes d’étanchéité d’une simple membrane de PVC (simple peau), une autre couche peut être collée dessus (double peau), ou fusionnée (technologie fusion).

La colle rajoutant un poids non négligeable à l’ensemble, la fusion à chaud de deux membranes permet de gagner en légèreté et de donner plus de cohérence à l’ensemble.

Des renforts PVC sont en général collés sur les rails pour garantir une résistance supplémentaire aux chocs (branches, racines, graviers, frottement de la pagaie…)

Bien évidemment, la finition et les progrès techniques permettent d’avoir d’excellents rendus décoratifs sur les paddles gonflables ( impression directe ou peinture sur membrane PVC).

On ajoutera toujours les pads en EVA pour la confort et l’adhérence des pieds.

De plus, les différentes couches de PVC utilisées en protection ou renforts permettent d’avoir des planches très résistantes, plus que les planches rigides.

Le problème résidera dans la qualité des matériaux utilisés, comme un drop stich avec trop peu de fils, un PVC poreux…

Si le paddle est percé, ce qui peut toujours arriver, il existe des kits de réparations avec colle et membrane PVC (fourni en général avec le paddle) : rien de plus simple pour réparer (c’est comme pour une chambre à air de vélo).

Les paddles gonflables sont d’excellents paddles, pour apprendre, progresser, et pour voyager, il reste encore le problème du shape qui est limité par le drop stich et ne permet pas encore à l’heure actuelle d’aller sur du haut niveau de vague ou de course…mais l’écart se resserre d’années en années.

Voici, finalement, les principales technologies utilisées et les différents matériaux mis en jeu pour réaliser votre SUP.

Les constructeurs peuvent diversifier leurs matériaux, sandwich bambou, ou alliage carbone/kevlar pour la résistance aux chocs…), toujours est-il que les grands principes des constructeurs restent les mêmes.

En fonction de votre niveau, de votre programme, vous pouvez désormais choisir la construction qui vous paraît la plus adaptée à vos besoins.

Chaque technologie présente ses avantages et ses inconvénients : il vous appartient de faire votre choix, en fonction de votre programme, de votre niveau, de votre budget, de votre espace de stockage…

Le paddle électrique l’innovation de demain Peut-être avez-vous déjà

Les paddles gonflables GoSport, bonne ou mauvaise affaire ?

Vous cherchez une activité qui puisse être pratiquée par toute